『中子』って?ちゅうし?とかよく言われます。『なかご』って呼びます。

中子は砂を固めたもので鋳物に使われます。

普通のそこら辺にある砂では固まりません。砂の説明は後ほど・・・

で、鋳物って何?

鋳物⇒金属を溶かして、型に流し込んでできたモノ

金属を高温で溶かし、砂などで作った型の空洞部分に流し込み、固めた製品を「鋳物(いもの)」と言います。鋳物をつくることが「鋳造(ちゅうぞう)」です。

鋳物をつくる=鋳造

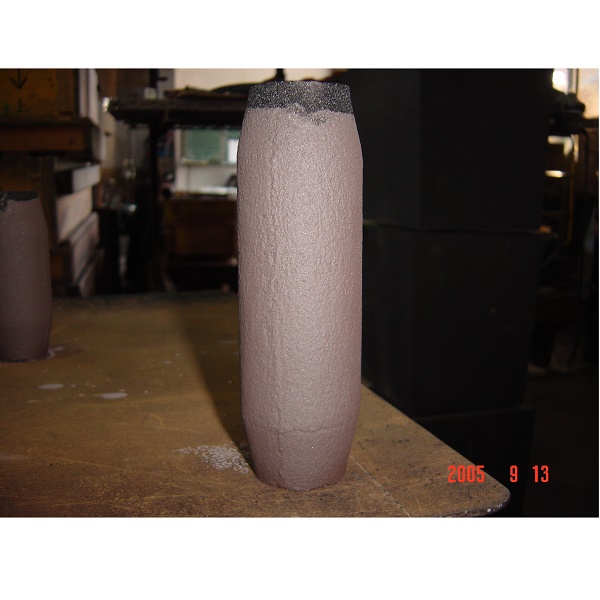

鋳物で出来た身近なものは、車の部品、水道の蛇口、マンホールの蓋、ドアノブ、花瓶、仏壇の花立て、などが作られてますね!

中子⇒鋳物を作るときに使うモノ

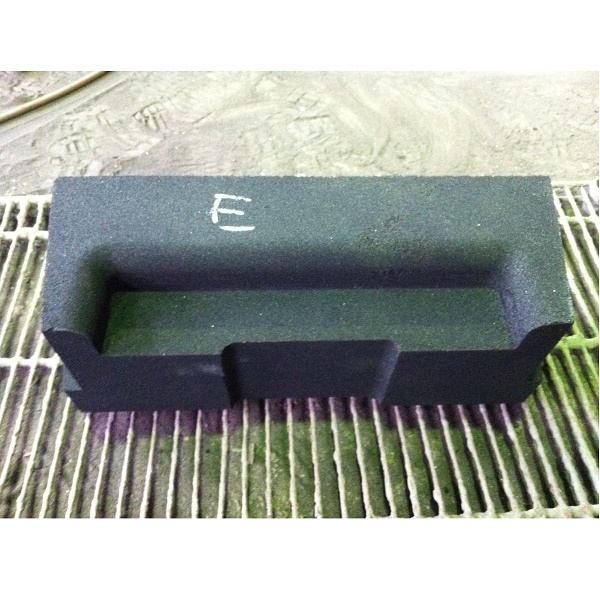

中子は中が空洞になる部分がある鋳物をつくるときに使う砂型で、鋳型の中に置き溶けた金属を流し込み鋳物を空洞にする為の砂型。金属が固まった後、中子を崩壊することで金属の中に空洞ができます。商品を空洞にする為に必要なモノが中子です。

中子⇒鋳物が完成したときに崩壊して無くなるモノ

中子⇒砂で作られた形状のモノ

『中子』って?ちゅうし?とかよく言われます。『なかご』って呼びます。

中子は砂を固めたもので鋳物に使われます。

普通のそこら辺にある砂では固まりません。砂の説明は後ほど・・・

で、鋳物って何?

鋳物⇒金属を溶かして、型に流し込んでできたモノ

金属を高温で溶かし、砂などで作った型の空洞部分に流し込み、固めた製品を「鋳物(いもの)」と言います。鋳物をつくることが「鋳造(ちゅうぞう)」です。

鋳物をつくる=鋳造

鋳物で出来た身近なものは、車の部品、水道の蛇口、マンホールの蓋、ドアノブ、花瓶、仏壇の花立て、などが作られてますね!

中子⇒鋳物を作るときに使うモノ

中子は中が空洞になる部分がある鋳物をつくるときに使う砂型で、鋳型の中に置き溶けた金属を流し込み鋳物を空洞にする為の砂型。金属が固まった後、中子を崩壊することで金属の中に空洞ができます。商品を空洞にする為に必要なモノが中子です。

中子⇒鋳物が完成したときに崩壊して無くなるモノ

中子⇒砂で作られた形状のモノ

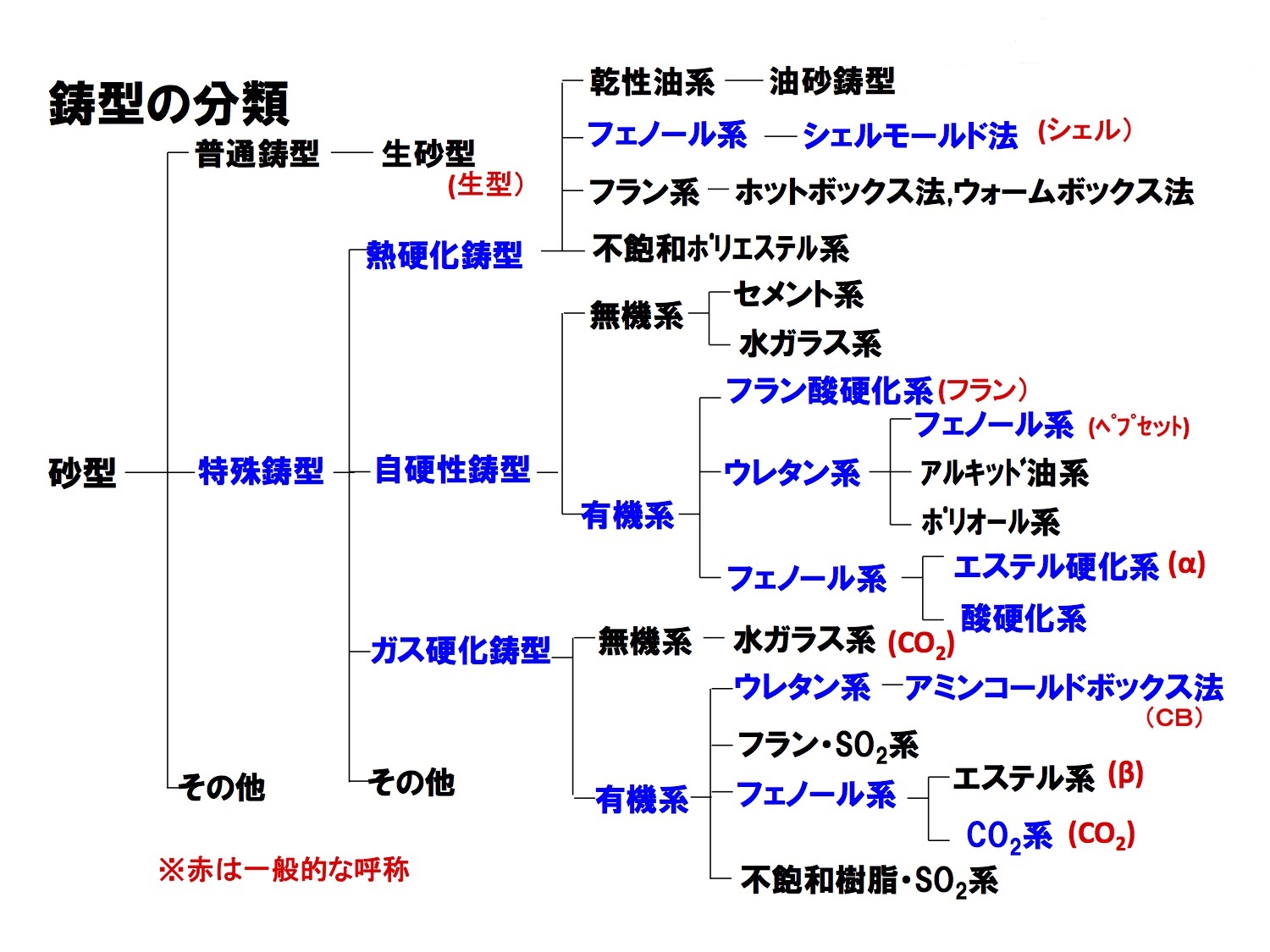

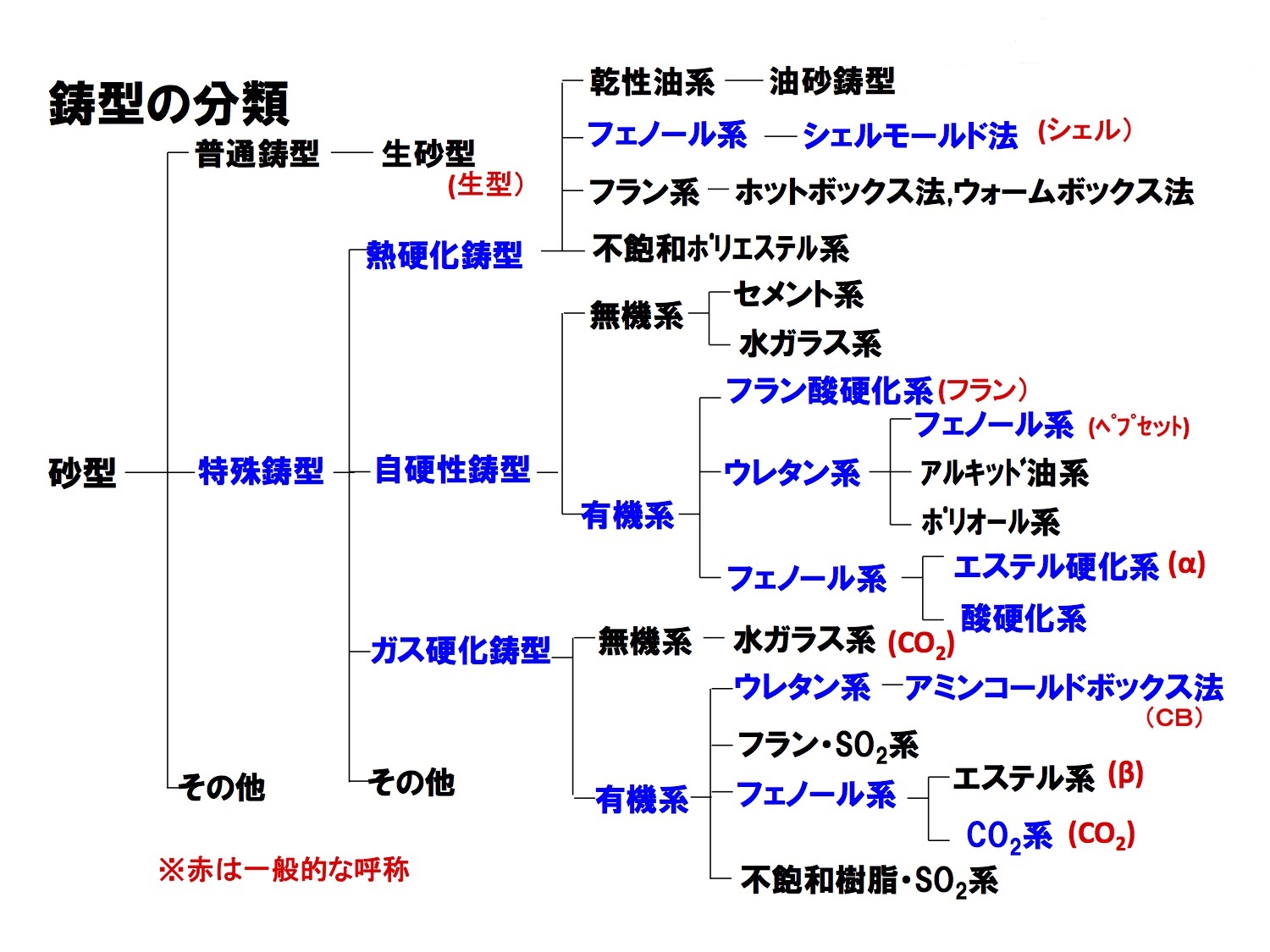

※ASAHIYUKIZAI様の資料より引用

※ASAHIYUKIZAI様の資料より引用

中子には砂を固める方法がいくつかあります。

当社では

・熱硬化鋳型 シェルモールド法(シェル)

・自硬性鋳型 有機系フラン酸硬化系(フラン) フェノール系エステル硬化系(α)

・ガス硬化型鋳型 無機系水ガラス系(CO2) 有機系フェノール系CO2系(CO2)

の各種中子を製作しております。

金型を使用して作る シェルモールド法 使う原料はRCS≪レジンコーテッドサンド≫という砂を原料として使ってます。ただの砂では固まりません砂の粒がレジンにくるまれてます。それが熱に反応してくっつきます。そして中子が完成します。よくわからないこと言ってますが、、簡単に『砂の粒にビニールが付いており、金型の中に入れると熱で溶けてビニールと砂が付くから固まるんだ。』と先代に教わりました。壊れた砂は販売メーカで再利用しています。

木型や樹脂型を使用して作る 有機系フラン酸硬化系 混練砂の流動性が良いので砂の詰まりが良い フェノール系エステル硬化系 なりより性が高く、熱間強度が強い

無機系水ガラス系 造形時の臭気が少ない。造形スピードが早い。無機の為ガスの発生が低い。 有機系フェノール系CO2系 造形時の臭気が少ない。造形スピードが早い。

シェル中子の製作は機械がします。作業は機械に金型をセットして機械が作った製品を取り出すこと 自硬性中子の製作は人が作ります。作業は木型の中に混練した砂を突き詰めること

きれいな中子を作ること=客先で鋳物の良品ができること が弊社の仕事です。

中子の難しいところ? 砂型の中の砂を抜いて作る中空品ですね 硬化層が均一に取れると簡単なのですが熱のかかる時間で硬化層ができる為 RCS層⇒軟化層⇒硬化層反転時にRCSと軟化層の部分が一緒に排出されると厚みが無くなってしまう。ピールバックと言います。必要な個所に硬化層で厚みが無いと鋳湯時に中子が破損してしまう。必要な個所に厚みをつけるとその他の場所にも厚みが付くので全体に製品重量が重くなり、ガスの発生が多くなり不良品になることがある。

中空の場合、砂の種類、レジンの種類、外気温、砂温、色々な条件を考慮してピールバック対策を行います。。

昔 と 今

昔も今も中子を作るときは金型を加熱して製作します。製作時はずっと金型を加熱しているので作業の場所は暑くなります。RCSの材料も金型にRCSを吹き込んだと時に臭気があります。手で取ることが多くて重労働

このイメージでした。

機械の自動化によりベルトの上や治具を利用して取り出すので金型の熱気の近くで作業することが無くなってきた。手で取ることも少なくなってクレーン等を使う事で体の負担も減り臭気も低臭気のRCSが開発されて改善している切り替えレバー操作⇒手動セレクトスイッチ⇒タッチパネルでの操作に変化している。

ネットワークで管理できるようになった。手でバリ取り箱詰をしていたものがロボットによるバリ取り箱詰が可能になっている。自動化が進み作業環境も改善された。

記 北林 孝志(株式会社ホクリン 取締役会長)

中子には砂を固める方法がいくつかあります。

当社では

・熱硬化鋳型 シェルモールド法(シェル)

・自硬性鋳型 有機系フラン酸硬化系(フラン)フェノール系エステル硬化系(α)

・ガス硬化型鋳型 無機系水ガラス系(CO2)有機系フェノール系CO2系(CO2)

の各種中子を製作しております。

金型を使用して作る シェルモールド法 使う原料はRCS≪レジンコーテッドサンド≫という砂を原料として使ってます。ただの砂では固まりません砂の粒がレジンにくるまれてます。それが熱に反応してくっつきます。そして中子が完成します。よくわからないこと言ってますが、、簡単に『砂の粒にビニールが付いており、金型の中に入れると熱で溶けてビニールと砂が付くから固まるんだ。』と先代に教わりました。壊れた砂は販売メーカで再利用しています。

木型や樹脂型を使用して作る 有機系フラン酸硬化系 混練砂の流動性が良いので砂の詰まりが良い フェノール系エステル硬化系 なりより性が高く、熱間強度が強い

無機系水ガラス系 造形時の臭気が少ない。造形スピードが早い。無機の為ガスの発生が低い。 有機系フェノール系CO2系 造形時の臭気が少ない。造形スピードが早い。

シェル中子の製作は機械がします。作業は機械に金型をセットして機械が作った製品を取り出すこと 自硬性中子の製作は人が作ります。作業は木型の中に混練した砂を突き詰めること

きれいな中子を作ること=客先で鋳物の良品ができること が弊社の仕事です。

中子の難しいところ? 砂型の中の砂を抜いて作る中空品ですね 硬化層が均一に取れると簡単なのですが熱のかかる時間で硬化層ができる為 RCS層⇒軟化層⇒硬化層反転時にRCSと軟化層の部分が一緒に排出されると厚みが無くなってしまう。ピールバックと言います。必要な個所に硬化層で厚みが無いと鋳湯時に中子が破損してしまう。必要な個所に厚みをつけるとその他の場所にも厚みが付くので全体に製品重量が重くなり、ガスの発生が多くなり不良品になることがある。

中空の場合、砂の種類、レジンの種類、外気温、砂温、色々な条件を考慮してピールバック対策を行います。。

昔 と 今

昔も今も中子を作るときは金型を加熱して製作します。製作時はずっと金型を加熱しているので作業の場所は暑くなります。RCSの材料も金型にRCSを吹き込んだと時に臭気があります。手で取ることが多くて重労働

このイメージでした。

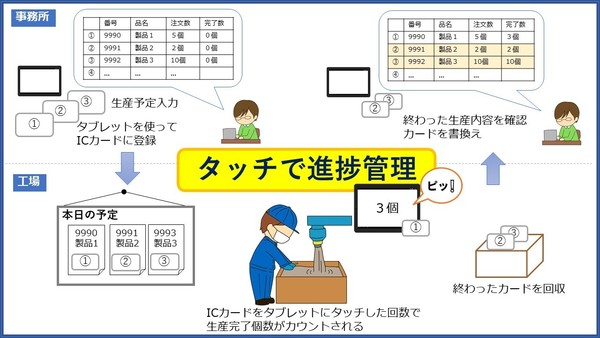

機械の自動化によりベルトの上や治具を利用して取り出すので金型の熱気の近くで作業することが無くなってきた。手で取ることも少なくなってクレーン等を使う事で体の負担も減り臭気も低臭気のRCSが開発されて改善している切り替えレバー操作⇒手動セレクトスイッチ⇒タッチパネルでの操作に変化している。

ネットワークで管理できるようになった。手でバリ取り箱詰をしていたものがロボットによるバリ取り箱詰が可能になっている。自動化が進み作業環境も改善された。

記 北林 孝志(株式会社ホクリン 取締役会長)

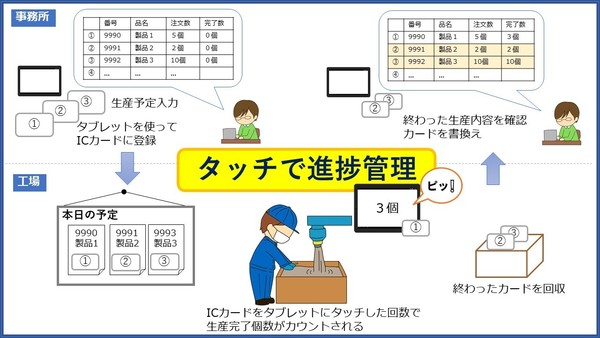

ICカード進捗管理システムを導入しました2018.10.31

こちらから↓

-

シェル中子

ガス対策・崩壊性・強度・各種対策用のコーテッドサンドで製作いたします。

-

フラン中子

自硬性になります

10t連続ミキサー

30kgバッチミキサーを使用して

再生砂・人工砂を混練いたします

砂種類や薬剤のテストなどできます。 -

アルカリフェノール中子

自硬性になります

5t連続ミキサー

20kgバッチミキサーを使用して

新砂・人工砂を混練できます

砂種類や薬剤のテストなどできます。 -

CO2中子

炭酸ガス硬化で製作いたします。

小さくて数量の多いものに向いています。

長期の取り置きはできませんのでご使用は早めに -

主型

各種プロセスで主型を造型いたします

フラン・アルカリ・CO2特性に合ったもので製作いたします -

塗型

ブッカケ・ドブ浸け・エアレス・ができます

上塗り用・焼きつき防止各種あり

-

シェル中子

ガス対策・崩壊性・強度・各種対策用のコーテッドサンドで製作いたします。

-

フラン中子

自硬性になります

10t連続ミキサー

30kgバッチミキサーを使用して

再生砂・人工砂を混練いたします

砂種類や薬剤のテストなどできます。 -

アルカリフェノール中子

自硬性になります

5t連続ミキサー

20kgバッチミキサーを使用して

新砂・人工砂を混練できます

砂種類や薬剤のテストなどできます。 -

CO2中子

炭酸ガス硬化で製作いたします。

小さくて数量の多いものに向いています。

長期の取り置きはできませんのでご使用は早めに -

主型

各種プロセスで主型を造型いたします

フラン・アルカリ・CO2特性に合ったもので製作いたします -

塗型

ブッカケ・ドブ浸け・エアレス・ができます

上塗り用・焼きつき防止各種あり